科技展机器人跳舞刷屏吸睛,工厂里却因零件放歪就停工。物理 AI 凭什么打破 “炫技困局”,让机器人变身产线主力

编辑:前沿在线 编辑部

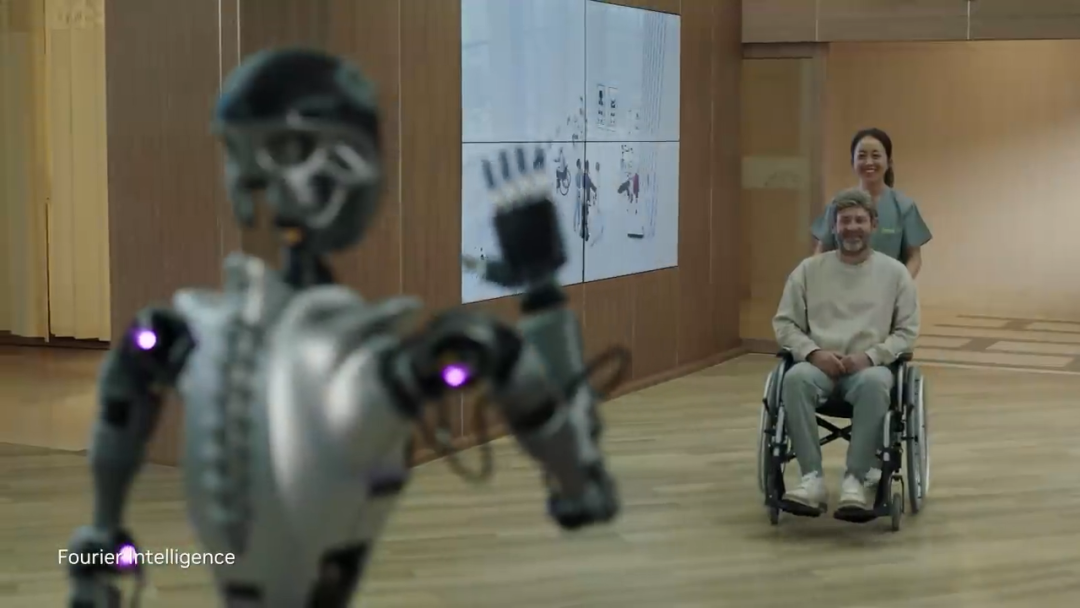

2025 年,机器人几乎成了每个科技展的主角。

它们越来越“聪明”——会说话、会跳舞、会帮你递水、搬货、装配,看起来什么都能做。一些新闻标题甚至在喊:人形机器人将改变世界。

图片来自:网络公开资料

但如果你回到工厂车间,看到真正的工业现场,那些“聪明”的机器人,大多数时候其实都很“笨”。

它们会动,但不会变通;能干活,但看不懂周围的世界;一旦现场出了点小变化,比如零件摆放歪了、地上多了个障碍物,它们就“卡住”了。

技术演示很炫,落地却总是“推不开门”。机器人真正缺的,不是执行力,而是“对世界的理解能力”。

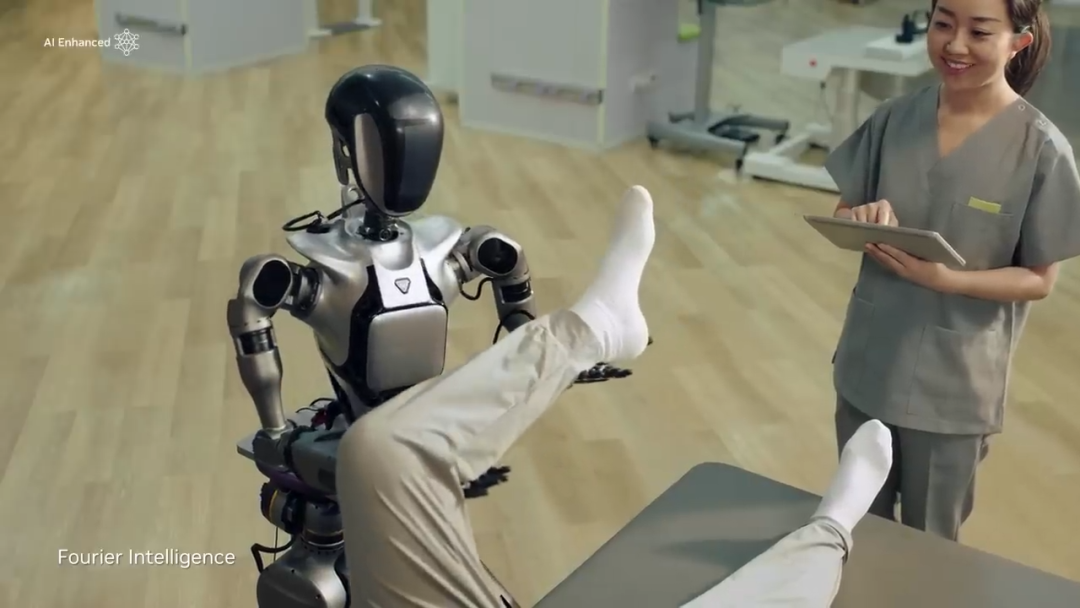

当下的制造业与物流行业,急需一种全新的机器人智能范式。它不再是工程师手写规则的集合,而是具备环境理解、自主推理、动态决策能力的“物理 AI(Physical AI)”。

图片来自:网络公开资料

执行力有余,认知力不足:机器人落地的真实困境

在技术媒体热潮中,机器人似乎已遍地开花。

每隔几天,我们就能看到关于“AI机器人”的突破:有人形机器人能倒水递物,有仓储机械臂能精准分拣,有巡检设备能自主导航。科技展台上,它们被包装为“劳动力的终极替代者”。

图片来自:网络公开资料

但如果你走进真实的工厂一线,就会发现另一幅图景:

这些机器人依然需要频繁遥操作,很多动作仍靠人工编写脚本完成,参数调试几乎成了工厂技师的日常工作。在看似“自动”的背后,是一个个“手工编织”的控制逻辑。

在某汽车装配厂,机器人因为无法适应来料位置的细微变化,每月平均要因为抓取失败停工12 小时——还需要人工介入二次矫正,拖慢整条线节奏。

而在某电子组装线上,产品一换型,机器人就得整套重新编程调试。平均每轮耗时3 到 5 天,不仅拉长交付周期,也直接限制了柔性制造的上限。

从展台到产线,差的不是功能,而是“应变力”。

为什么会这样?因为今天大多数机器人虽然具备了“执行力”,却依旧缺乏对环境的“理解力”与“推理力”。

图片来自:网络公开资料

工业场景远比展台复杂:环境动态变化频繁,任务类型长尾,工人和机器人混行,容错空间极小……一套预先编写的动作逻辑,在现实中往往撑不过几次环境变化。

这也是为什么,很多制造企业引进机器人后迟迟无法扩展规模、难以实现降本增效。“单点有效、系统失灵”成了常态。

简而言之,今天的机器人普遍存在一个根本性痛点:有动作,无认知—— 能执行,却不懂为什么、怎么执行。

这正是制约工业自动化进入“下一个台阶”的核心障碍,也直接指向一个新的关键词:物理AI(Physical AI)。

从“能控制”到“会理解”:为何必须迈向物理 AI?

我们过去常说,“机器人是可以动的计算机”,但这句话只说对了一半。

在工业现场,能够精准控制动作的机器人并不稀缺,真正稀缺的是能理解环境、做出合理判断、并适应变化的机器人。

图片来自:网络公开资料

这正是「物理AI(Physical AI)」的意义所在:让机器人从被动执行,走向主动认知,从人类预设的“控制器”,转向具身智能(Embodied Intelligence)的“参与者”。

从“编程控制”走向“感知-决策-执行”的闭环进化

回看机器人发展的技术路径,早期的自动化强调“动作精度”——你告诉它怎么动,它就精准地动。这种模型基于大量人工编程、规则设定,是“控制”的范式。

而今天的工业环境已远超这种范式所能应对的复杂度。

于是,机器人开始向“闭环智能系统”演进:它不再只是按规则执行,而是要像人一样——先感知,再理解,然后决策,最终执行,并在执行后进行反馈学习。

图片来自:网络公开资料

这正是物理AI 的内核。

感知+ 认知 + 动作 + 反馈学习 = 具身智能(Embodied Intelligence)

一言以蔽之,过去机器人是“在程序里执行动作”,而未来的机器人,是“在现实中理解世界”。

柔性制造,是最迫切需要物理AI 的场景

制造业正从“刚性生产”迈向“柔性制造”——特别是在汽车、3C等行业,SKU 多变、定制化需求激增,对自动化系统的适应性提出了极高要求。

而物理AI 天然适配这种“变化中求稳定”的场景:

它可以通过大量数据建模出泛化的动作策略,不依赖每个工厂都配备一支懂脚本、会调参的工程师团队;它也能通过感知与推理,理解新物料、新摆放方式、新任务变化,从而实现快速适应与复制。

图片来自:网络公开资料

IDC 在最新的产业白皮书中也明确指出:“具身智能”将成为工业机器人进化的核心方向,关键价值在于泛化能力与规模复制。”

说得更直接一点:不是每个工厂都需要一个“人形机器人”,但每个工厂都急需一个“会理解环境”的智能系统。

这也是为什么,“物理 AI”正在成为工业自动化的下一个共识性目标。

从“写动作”到“学经验”:机器人智能的跃迁路径

要理解“物理 AI”究竟如何落地,就必须先回到一个本质问题:

今天的机器人为什么不够聪明?

归根结底,是因为我们依旧在用“工程师的经验”去教它动,而不是让它自己去“习得经验”。

在传统工业机器人系统中,动作的生成方式非常直接:工程师写代码,设定每一个关节的运行轨迹、速度参数和协同逻辑。每当换一套物料、调整一个工序、变化一段路径,就得重新设定动作逻辑。

听起来像什么?像我们在教一个不会思考的孩子——每走一步都得画个箭头告诉他往哪儿走。

但问题是,真实世界并没有那么多“可以画箭头”的地方。

图片来自:网络公开资料

工业现场每天都在变化。物料尺寸不同、位置偏移、环境光线变化、人机混行路径复杂……这些变量堆在一起,一套规则跑不了几天就“失效”,机器人也就“失能”了。

所以,物理AI 想要解决的不是“写更多动作”,而是让机器人像人类一样,通过观察与尝试去“习得”动作。

图片来自:网络公开资料

这背后,是一套完全不同的思维范式。

第一跳:人类写规则→ 模型学策略

传统路径里,机器人执行力强,但学习力差。每一个细节都需要工程师硬编码,无法泛化,无法复制。

而在物理AI 路径中,动作不再靠人写,而是靠模型学出来。通过模仿人类、学习实拍数据,机器人可以构建出自己的策略库。这就像一个熟练工通过经验积累,而不是死记硬背操作手册。

图片来自:网络公开资料

这意味着,不同工厂之间不再需要“一套动作重新写一遍”,而是能通过模型迁移,实现“动作通用化”。

第二跳:靠人工拍数据→ 利用仿真合成数据

即使机器人能靠模仿学习生成动作,真实世界中仍存在一个巨大障碍:数据太贵、场景太难拍。

试想一下,如果你要让机器人学会在工厂里抓取形状各异的零件、躲避人群、适应不同光照和地面材质,那就意味着——你得拍成千上万条视频,涵盖所有这些情况,成本高得吓人。

这正是“仿真+合成数据”的突破意义所在。

图片来自:网络公开资料

通过构建大规模、物理还原度极高的工业仿真环境,机器人可以在虚拟世界里不断练习,生成上亿条训练样本,再迁移到真实工厂中。这不仅加快了模型训练速度,更大幅降低了成本。

第三跳:云端统一决策→ 端侧即时推理

大多数机器人系统仍依赖云端决策架构——数据回传云端、模型推理后再下发动作指令。这种方式看似智能,其实有两大隐患:

一是时延高,对实时性要求高的工况极不友好;二是安全性差,网络波动或被攻击都可能导致系统瘫痪。

物理AI走的是另一条路:推理前置到设备本地(端侧)。也就是说,机器人自身就拥有运行大模型的能力,可以当场“思考”,自主做出最优动作判断。

图片来自:网络公开资料

这一步,实现的难度极高,因为它需要模型轻量化、本地算力强、算法与硬件高度协同。

但一旦实现,它带来的收益是革命性的:决策速度快、安全性高、可控性强,真正让机器人从“被动执行”转向“主动决策”。

第四跳:单机调试→ 流水线式部署复制

即便解决了智能的问题,落地还是一个大麻烦。

传统部署机器人,往往是一个项目一个团队单独调,耗时数月,复制成本极高。

而物理AI 结合标准化训练流程与流水线式部署能力,带来了另一种可能:模型训练→仿真验证→批量部署→持续更新,形成类似“软件迭代”的工业部署节奏。

你可以把它理解为:机器人训练模型的那一刻,不是在某个工厂学东西,而是在为整个产业打样。一次训练、多厂复用。

总结来说,从“人写动作规则”到“机器人自主学习经验”,从“单点调参”到“流水线部署”,物理 AI 正在将工业自动化,推向一个全新的智能层级。

当机器人“学会思考”:物理 AI 的技术底座是怎样搭起来的?

当我们谈物理AI,其实谈的是一个非常高要求的系统工程:

它要让机器人像人一样去“理解世界”,这意味着它必须掌握从感知、认知、决策,到执行、反馈的一整套能力,还要能在工厂这样的高复杂、高动态环境中稳定运行。

这不再是单点技术的堆叠,而是系统协同的结果。

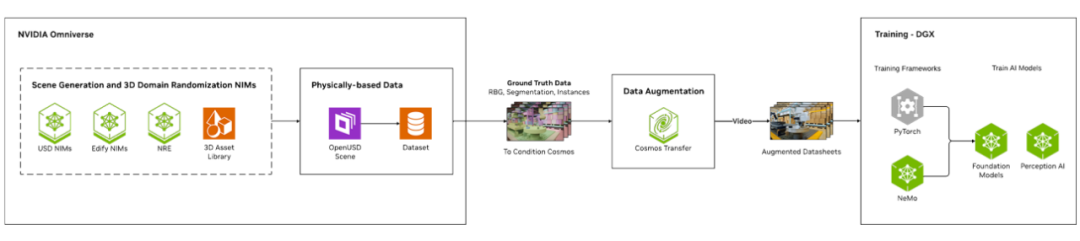

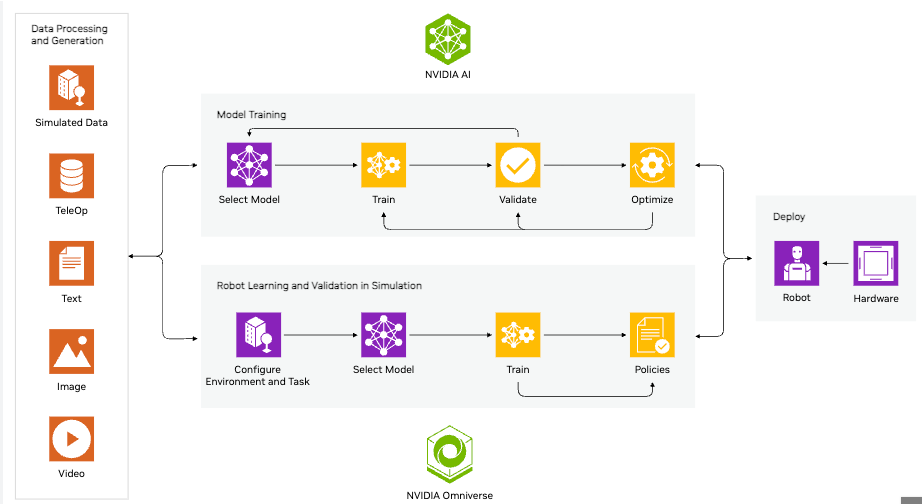

更具体地说,它需要一个能够覆盖整个“学习 → 推理 → 控制 → 复制”的完整平台。

图片来自:网络公开资料

在这一点上,NVIDIA 的 Robotics 平台,正在成为这套系统的典型代表。它并不是某一项功能的集合,而是一整套贯穿机器人“物理智能化”全过程的技术栈。

我们不妨顺着工业现场中最关键的几个问题,来看看这套技术栈是如何对症下药的。

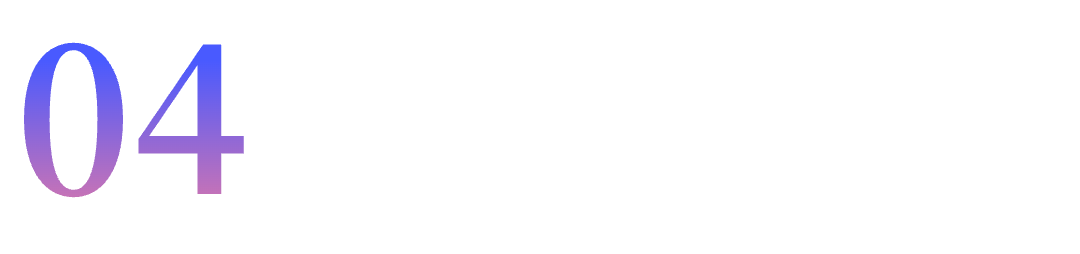

问题一:机器人不会总结经验,怎么让它模仿人?

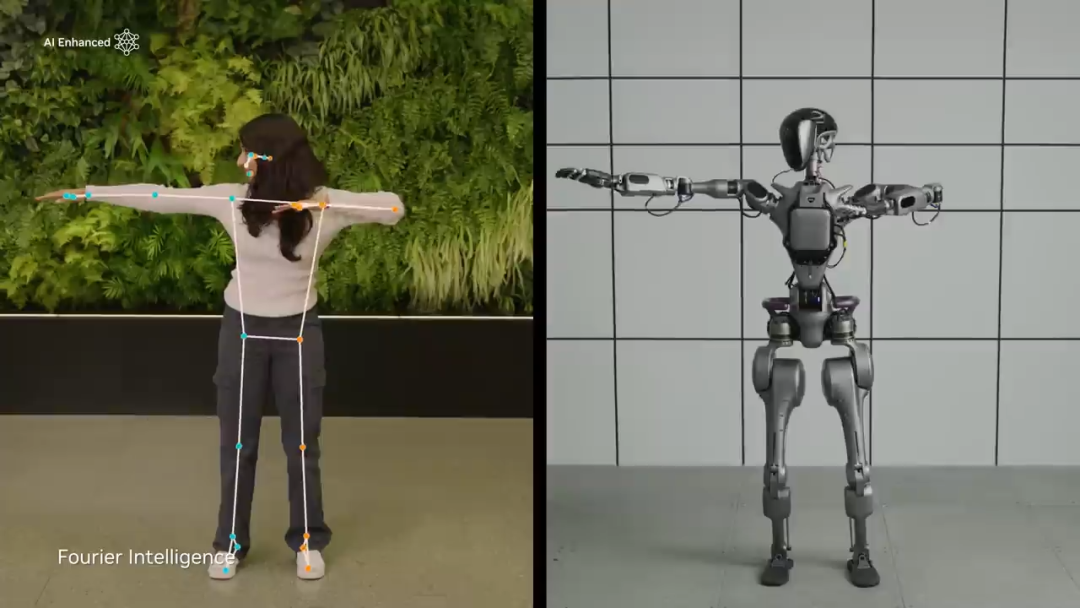

答案是:模仿学习+ 动作建模

在大多数工厂中,一个熟练的工人,往往靠经验就能解决80%的突发状况。而机器人为什么做不到?因为它看过,却记不住,更说不上总结规律。

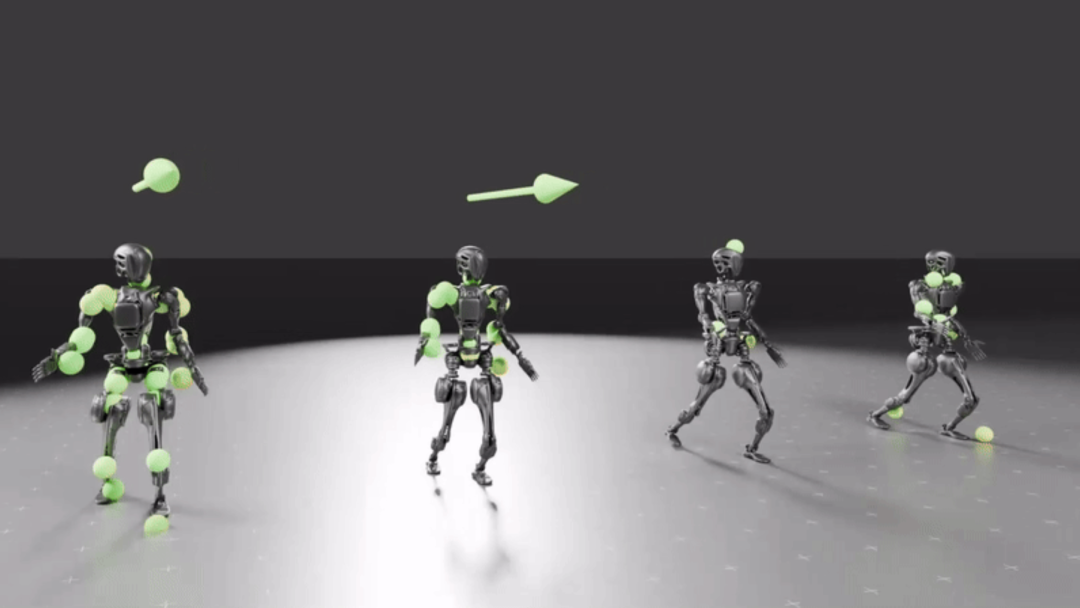

NVIDIA的GR00T-Mimic系统正是为了解决这个问题而生的。

图片来自:网络公开资料

通过视频、动作捕捉、传感器数据等手段,系统可以从人类操作中提取“动作意图”,建构出一个“通用动作模型”。这个模型不依赖具体场景,可以泛化到不同的设备、不同的物料上。

你可以理解为:过去的机器人是一个“每次都要重新教”的新手,现在是一个“看一次就能学”的学徒。

问题二:实拍数据太贵,训练成本太高,怎么降本?

答案是:仿真引擎+ 合成数据大规模生成

工业现场中,数据采集是一道现实的墙:摄像头位置信息不准、工况变化快、数据标注极度依赖人工,尤其在安全要求高的场景,实拍数据几乎不可得。

图片来自:网络公开资料

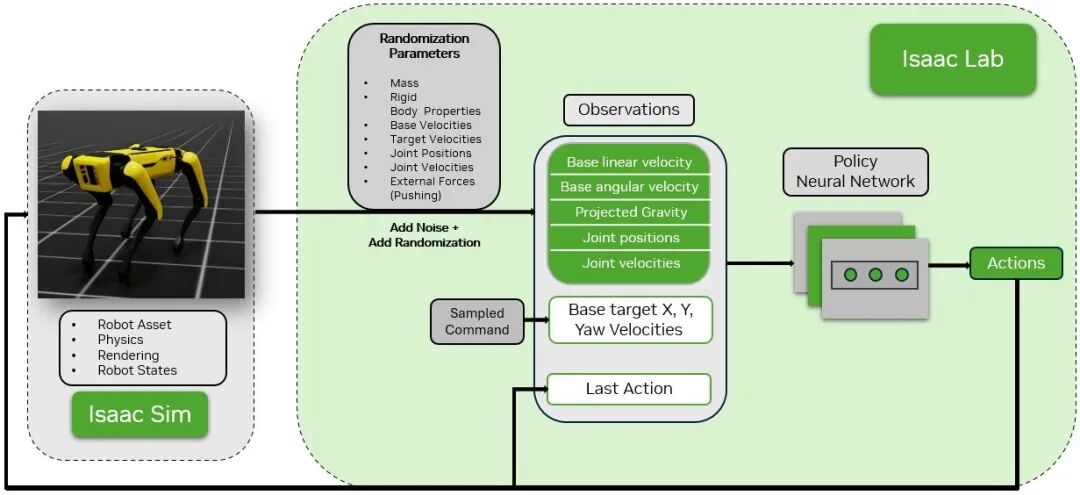

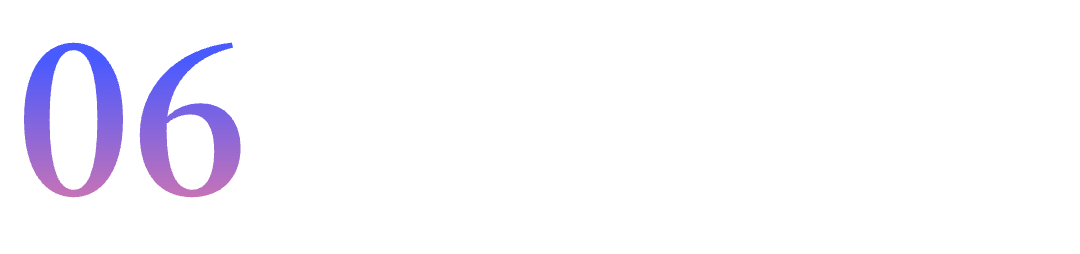

于是,NVIDIA 推出的 Isaac Sim 模拟平台和 Omniverse 引擎开始承担“数据工厂”的角色。

通过物理还原度极高的仿真环境,可以模拟任意尺寸的机器人、物料、光照、工况,甚至天气、湿度和摩擦系数。这些仿真数据不仅足够“真”,而且是可控的、大规模生成的。

对模型来说,真实和拟真之间的差别,在这里第一次被打通。

问题三:机器人动作太死板,不能自主推理怎么办?

答案是:通用动作大模型(GR00T Embodied Model)

在工业现场,最大的问题不是机器人“不会动”,而是“不会变通”。

图片来自:网络公开资料

这就是为何NVIDIA 正在构建一种全新的“Embodied Model”——它不是专为某一台机器人训练的,而是为理解通用动作逻辑而设计的模型。

同时,这类模型的训练也并非完全依赖真实场景数据,而是大量借助如NVIDIA Isaac Sim这样的仿真平台,在虚拟环境中生成海量、多样、标注精准的训练数据,从而大幅降低数据采集成本与实地部署的风险。

图片来自:网络公开资料

它具备强泛化能力,能够通过推理判断任务需求和当前环境之间的差异,自主选择最佳动作策略。

某种意义上,它是机器人的“物理逻辑大脑”——不再依赖死板规则,而是真正具备了决策能力。

问题四:推理算力太弱,不能部署到现场怎么办?

答案是:Jetson Thor,端侧运行大模型的新芯片

现场部署是检验所有技术是否“实用”的核心一步。你不能每遇到一次变化就发回云端重新计算,不仅延迟高,而且数据传输也有安全隐患。

图片来自:网络公开资料

Jetson Thor是专为端侧推理而打造的新一代 AI 计算平台。

它搭载了NVIDIA 最新架构的 GPU 与 Transformer 加速模块,能够在端侧运行大模型,实现“边看边想边动”。

你可以把它理解为:机器人自己的“大脑”终于可以随身携带,不用每次都“问总部”怎么做决定。

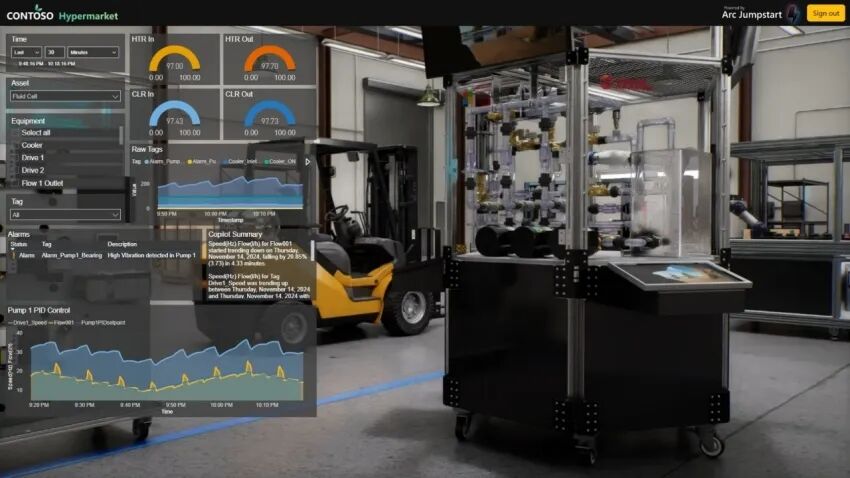

问题五:怎么复制成功部署到多个工厂?怎么持续迭代?

答案是:Isaac Lab + Fleet Command 形成工业AI流水线

部署只是开始,最难的是“复制”与“迭代”。

NVIDIA Isaac Lab 提供的是一套标准化模型训练与验证环境,企业可以在其中完成从动作数据采集、模型训练、仿真验证到部署上线的全过程。而 Fleet Command 则是部署后的“指挥系统”,支持远程监测、更新、性能回传与版本管理。

图片来自:网络公开资料

这一整套系统打通了“从一台到一批,从一个场景到多个行业”的路径,让物理 AI 从“科研演示”走进“工程规模化”。

从模仿到推理,从仿真到部署,从局部动作到通用策略,NVIDIA Robotics 平台正在将“物理 AI”的概念,具象为一套系统化、可复制、可落地的技术闭环。

从“远程控制”到“自主执行”:物理 AI 在工厂里真的干了什么?

技术框架搭好了,模型也训练好了,但一个根本问题是:

它能不能真的落地?

“机器人行业”的老问题,不在于 PPT 上讲得多精彩,而在于现实里推不开门——一到具体场景,不是识别不准,就是动作不稳,最终又回到人工遥控或干脆放弃使用。

所以,物理AI 能不能真的带来改变?不如直接看两个典型的落地场景:制造业与仓储物流。

图片来自:网络公开资料

制造业:从“会动”到“会适应”,柔性制造才能起飞

在3C制造、汽车零部件等典型工厂场景中,机器人已经存在多年,但过去一直像“穿着西装的演员”:演示很好看,真上产线就处处磕绊。

最关键的挑战来自于柔性。产品频繁迭代、产线需要重构、工况实时变化,每一个变化都意味着机器人得重新配置动作。传统方法下,每次调整都需要工程师重新写动作逻辑,调参调几天,模型还不一定稳定。

而物理AI 的出现,改变了这个博弈的结构。

图片来自:网络公开资料

通过仿真+模仿学习的训练流程,一个机器人可以预先在虚拟工厂中“实习”,理解各种物料在不同位置上的抓取姿态、运动路径和稳定性策略。一旦模型通过验证,就可以直接部署到不同的产线上使用。

实际案例中,原本需要两周的机器人上线周期,如今可以压缩到48小时以内。

更重要的是:物理AI 赋予了机器人“场景迁移能力”。这意味着,一个在东莞工厂训练出来的装配机器人,能够在上海、重庆、成都的同类产线上快速适应、快速复制。

这种能力,过去只有人类工人具备。而如今,机器人也开始掌握。

仓储物流:告别“规则地图”,进入“长尾混乱场”

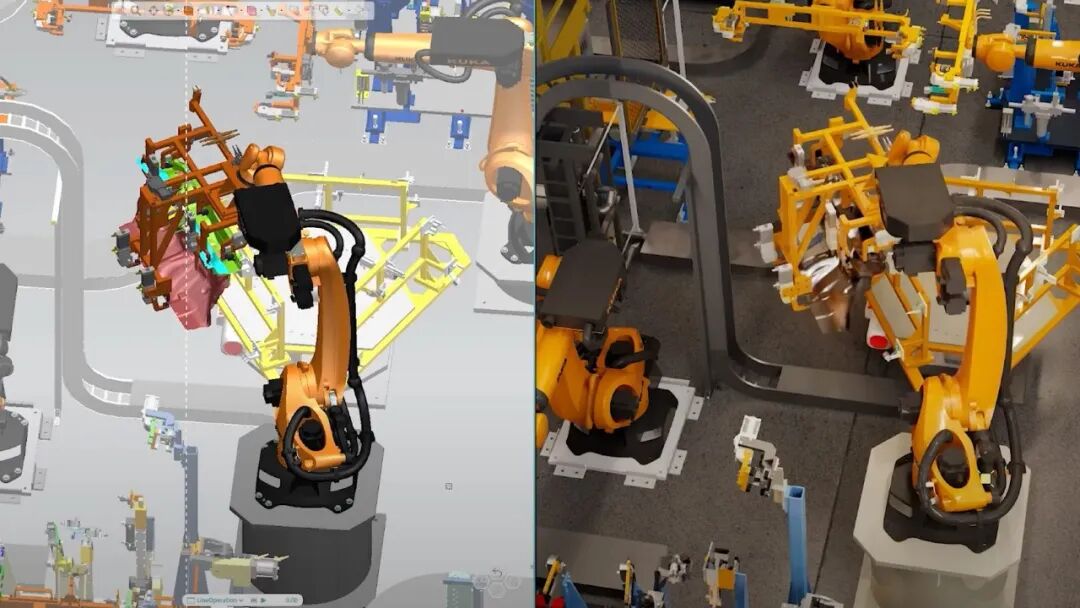

在仓储与分拣领域,机器人早已不新鲜:从Kiva系统到AGV再到AMR,行业看似成熟,实则一直卡在两个老问题:

1.物料无规律:大小、材质、形状五花八门,规则编程几乎无解;

2.人机混行:现场人来人往,固定路线根本走不通。

传统做法是拼硬件——装更强的传感器、画更多的导航点、设更复杂的规则。但这套“笨办法”终究不是长久之计。

物理AI 带来了全新解决路径。

图片来自:网络公开资料

一方面,基于视觉+动作推理模型,机器人可以根据摄像头画面理解物料类型与抓取位置,而不是靠“模板匹配”;另一方面,基于端侧推理,它能实时识别人类活动轨迹,动态避障、调整路径,甚至重新规划动作序列。

最显著的变化,是机器人不再等指令,而是“自己知道下一步该做什么”。

在某大型物流中心试点中,NVIDIA Robotics平台支持的视觉-推理系统,实现了对300多种不同包装形态的无模板抓取,准确率超过97%。同时在人流密度较高的夜班时段,仍可保持超过每小时180件的操作效率,远高于传统系统。

图片来自:网络公开资料

这意味着:从“人盯机器人”到“机器人主动适应人”,物理 AI 正在重塑“人与机器”的协作关系。

从制造到物流,从“规则世界”到“现实混乱”,物理 AI 不只是让机器人“更强”,而是让它们“更懂现场”。

这才是工业智能真正的分水岭。

为何中国具备物理AI 落地的独特潜力?

过去十年,机器人最大的“痛点”之一,是“项目制”太重。

每一个部署项目,几乎都像是一项定制工程:你来一个工厂,我给你重新搭建系统、写一套动作逻辑、调一轮参数,再训练一个模型,做完验收、打包交付——然后下一个客户又从头来过。

这就像盖房子,不是标准化的楼板拼接,而是每次都从挖地基开始。

问题不在于“自动化做不到”,而在于传统机器人缺乏“经验迁移能力”——每个场景都得重头训练,每一套系统都得单点适配,既耗时,也难以复制。

而物理AI 的出现,让这个难题开始松动。

它带来了一种可能性:机器人可以抽象出经验、迁移到新现场,甚至通过远程推理、自主适配工况,从而逐步摆脱“项目制”的束缚,变成一个可持续进化的系统。

这背后并不只是某家厂商的技术突破,而是整个产业范式的调整窗口。

那么,这种范式最容易从哪里起步?中国,正在成为最具落地潜力的试验场。

1、复杂工况与“非标需求”,让泛化模型更有价值

中国制造业有一个显著特点:工况高度复杂,变化频繁,标准化程度并不高。

SKU 多、生命周期短、混线生产、人机混行、即时切换……这些都对机器人系统的适应力提出了挑战,也恰恰凸显了物理 AI 的价值。

传统靠规则脚本驱动的机器人在这里容易“卡住”,而具备感知-决策-反馈能力的系统,反而能从混乱中找出“通解”。

图片来自:网络公开资料

某种程度上,复杂是中国制造业的挑战,也是一种“反向红利”——越复杂的地方,越需要泛化能力强的智能体。

2、高度工程化的生态土壤,加快系统能力闭环

中国还有一个被频繁忽略的优势:极强的工程执行能力。

从自动化设备商、系统集成商,到企业IT/OT 部门,再到大量有实操经验的算法工程师,中国在“数据-算力-软件-执行”这条链条上具备完整生态。

图片来自:网络公开资料

过去,缺的是一个能够标准化开发与部署的底层平台。现在,像NVIDIA Robotics 这样的平台正好“补上了这一环”,使得更多团队可以在其上构建自己的动作策略、感知模块和模型能力,实现从零碎项目到完整系统的跃迁。

这种“平台+生态”的组合方式,是中国技术生态天然擅长的路径。

3、“系统思维”开始成为共识,从卖设备走向运营智能

更深层的趋势是:整个产业正在从“交付一套设备”,走向“运营一套系统”。

这套系统不仅仅包括硬件设备本身,还包括感知模块、推理模型、数据反馈机制和远程运维能力。

图片来自:网络公开资料

你是否能持续优化动作策略?是否能远程更新模型?是否能在多个工厂之间复用能力?这些问题将决定一个厂商是否具备“智能运营商”的基本能力。

换句话说,机器人产业正从“工程集成”走向“系统管理”。

中国的制造客户对此也越来越有共识——他们不再满足于一台“跑得稳”的机器,而是希望拥有一个“会自己进化”的智能系统。

从“执行”到“理解”:物理 AI 是机器人产业真正的拐点

过去的机器人,是“能动”的。

它们精准、稳定、高效,像一台永不疲倦的机器。但无论它们多强,都只是工具——工具是执行命令的,不会自己思考,也不会自己成长。

图片来自:网络公开资料

但物理AI 的出现,把机器人推到了另一个入口:

让它不仅能“动”,还懂得“为什么动”“怎么更好地动”——从执行者,变成理解者。

这不仅是一种技术跃迁,更是一种生产关系的变化。

机器人不再是“人工智能的附属品”,而是成为了一个主动感知环境、推理任务、优化行为的“智能体”。这意味着它可以脱离规则和脚本,自主在工厂里“生活下去”。

这,就是“物理 AI”的意义。

这个词很新,很多人还不熟;但它代表的方向,已经在产业中开始沉默而坚定地生长。

它不靠秀肌肉,不靠话术换估值,而是真正在一条条产线上,一次次任务里,一套套系统中,做到了别人没能做的事:

- 用通用模型完成个性化动作;

- 用仿真数据代替高成本实拍;

- 用端侧推理降低部署壁垒;

- 用流水线工具复制智能系统;

- 用一次学习服务十座工厂。

看上去不是惊天动地的突破,但却是决定一整个行业能不能“站得起来”的地基工程。

如果说过去的“工业自动化”是用硬件堆起来的,那未来的“智能制造”一定是用系统和理解力“长”出来的。

这其中的关键,不是模型大小,不是参数多少,而是:你能不能让一个机器人,在复杂的世界里活下来、适应下来、成长下去。

当这个问题被真正解决,产业也就迈入了新的层级。

物理AI,就是这个答案的一部分。

不过物理AI 的目标,不是打造无所不能的机器人,而是让它们具备一种基础却关键的能力:在不确定的环境中,自主理解、稳定决策,并持续完成任务。

要实现这一点,也远非某项单一技术的升级所能完成,而是一整套系统能力的协同构建:从感知到认知,从推理到执行,从训练到部署,每一个环节都要闭环,每一次优化都要可复制。

而NVIDIA 正在通过构建涵盖仿真、训练、部署、运维的完整技术栈,为物理 AI 提供可落地的基础设施。这不仅降低了产业接入门槛,也加速了智能系统在真实世界的闭环进化。

真正的产业智能,也不在于炫技,而在于能否在复杂场景中,真正“跑起来”。

这场进化,也正在悄然发生~